پاشش حرارتی سوخت و اکسیژن با سرعت بالا (HVOF) High Velocity Oxygen Fuel

در اين روش گاز سوختي با فشار بالا و بصورت مداوم در محفظه تورچ مي سوزد و پودر در راستاي محور مرکزي محفظه وارد مي گردد. استفاده از فشار بالا و نوع محفظه باعث افزايش قابل توجه شتاب ذرات و توليد پوشش هايي ضخيم با چسبندگي عالي و تخلخل کم مي گردد. فشار گاز سوختی 3-7 بار می باشد، بنابراین تنها از گازهای مقاوم به فشار مانند پروپان، اتيلن، هيدروژن و پروپيلن مي توان استفاده کرد. علاوه بر مسائل اقتصادي بايد تاثير گاز بر ماده پوشش نيز در انتخاب گاز مد نظر قرار گيرد.

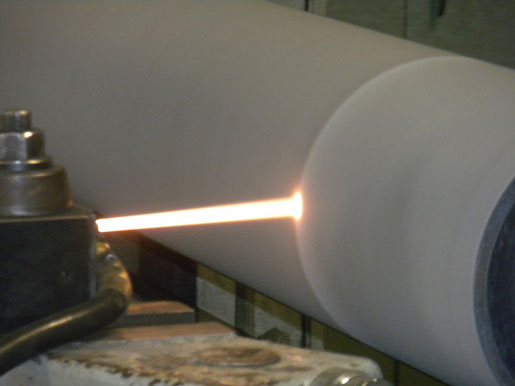

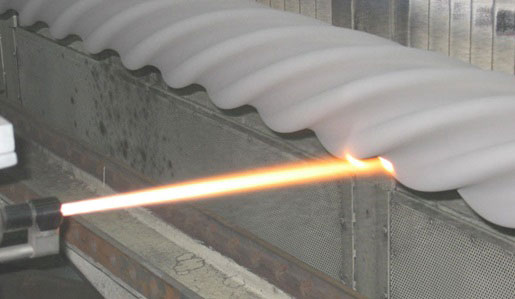

این روش فصل جدیدی در تکنولوژی پاشش حرارتی گشود و هم اکنون یکی از بهترین روشهای موجود است. در محفظه احتراق، سوخت های هیدروژن، پروپان، پروپیلن و ترکیبات نفتی با اکسیژن ترکیب شده و با سرعت بسیار زیاد از نازل خارج می شوند. گازهای حاصل از احتراق با سرعتm/s 1400 و دمای تقریبی 2700 درجه سانتی گراد از نازل خارج می شود. در لحظه خروج، گازهای به شدت داغ حاصل از احتراق با پودر پوشش دهنده مخلوط شده و نهایتاً به سطح مورد نظر برخورد می کنند.

شرکت سیلتک با فناوری های نوین موجود در زمینه پاشش حرارتی در حال حاضر قادر به اعمال پاشش انواع پودرهای فلزی و سرامیکی می باشد. شرکت سیلتِک با توجه به تجهیزات و امکانات موجود در زمینة پاشش حرارتی، امکان پوشش دهی انواع پودرهای فلزی و سرامیکی را بر روی انواع قطعات صنعتی دارد:

• تنگستن کارباید

• کاربید کروم

• استلایت

• فلزات خالص مانند: نیکل، آلومینیوم، مس

• اینکونل

• زیرکونیا

• سرمت ها

• مولیبدن

کاربرد پوشش های HP/HVOF

• قطعات خطوط تولید و شکل دهی فولاد نظیر غلتک های نورد، تیغه های برش و قالب های شکل دهی

• صنایع نفت، گاز و پتروشیمی: اعمال پوشش های تنگستن کارباید و استلایت روی شیرهای کنترلی نظیر Gate Valve، Ball Valves، Valve Seats، Conveyor Screw، Hydraulic Rods و … با سختی و استحکام بسیار بالا

• صنایع هوا فضا: اعمال پوشش های سد حرارتی بر روی پره های توربین صنایع هوا فضا، یاتاقان ها، استاتور، روتر، landing gear، روتور هلیکوپتر و …

• صنایع تولید برق: پره توربین های گازی، نازل ها، فن های خروج گاز، دیواره بویلرها و …

• صنایع خودرو

• پوشش دهی بدنه شناورهای دریایی و دیگر قطعات صنایع دریایی تحت خوردگی های شدید